Xi mạ là một trong 16 ngành có nguy cơ ô nhiễm môi trường cao nhất theo xếp hạng của Bộ Tài nguyên và Môi trường. Nước thải ngành xi mạ phát sinh không nhiều, tuy nhiên hàm lượng ô nhiễm kim loại nặng cao. Làm thế nào để xử lý nước thải xi mạ đạt chuẩn đang được nhiều doanh nghiệp quan tâm. Cùng Môi trường Hưng Phương tìm hiểu quy trình xử lý nước thải xi mạ qua bài viết dưới đây nhé.

Tổng quan về nước thải xi mạ

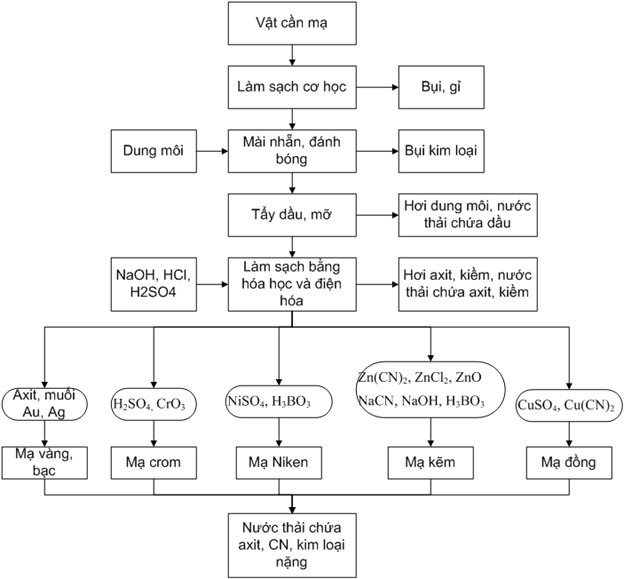

Phân loại công nghệ mạ

- Mạ điện: là phương pháp được sử dụng rộng rãi nhất hiện nay. Mạ điện là quá trình điện hóa cực catôt. Vật cần mạ được gắn với cực âm catôt. Kim loại mạ gắn với cực dương anôt của nguồn điện trong dung dịch điện phân. Các ion kim loại tham gia phản ứng catot và bị khử điện hóa thành kim loại điện kết tủa lên trên bề mặt cần xử lý

- Mạ hóa học hay còn gọi là mạ tự động. Phương pháp này dựa trên cơ sở khử hóa học. Các ion kim loại được khử thành kim loại từ dung dịch muối của nó bằng các chất khử và kết tủa trên bề mặt cần xử lý. Điện từ cần thiết cho quá trình khử được cung cấp bởi các chất khử hóa học.

- Mạ nhúng nóng: là quá trình mà trong đó vật liệu cần mạ đi qua bể chứa kim loại nóng chảy ở nhiệt độ cao (kim loại nguyên chất). Kim loại mạ sẽ bám trên bề mặt vật liệu cần mạ tạo lớp bảo vệ bề mặt sản phẩm.

Nước thải xi mạ được chia làm 2 nhóm chính:

- Nước thải phát sinh trực tiếp từ quá trình mạ: từ hoạt động vệ sinh bể mạ, hóa chất rò rỉ, rơi vãi trong quá trình mạ. Lượng nước thải này không nhiều tuy nhiên nồng độ chất ô nhiễm kim loại nặng cao.

- Nước thải phát sinh từ công đoạn làm sạch bề mặt bằng phương pháp tẩy dầu mỡ hóa học, dùng dung môi hoặc điện hóa. Nước thải từ quá trình này nhiều, tuy nhiên nồng độ ô nhiễm thấp. Thành phần chủ yếu là chứa kiềm, axit, dầu mỡ, chất lơ lửng.

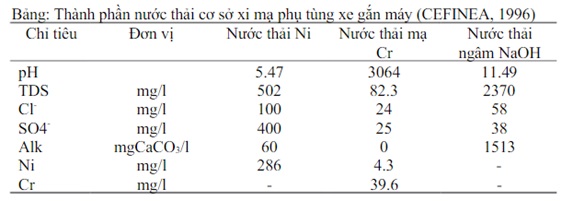

Nước thải xi mạ có dải pH rộng từ axit (pH = 2-3) đến kiềm (pH = 10-11). Đặc trưng của nước thải xi mạ chứa nhiều kim loại nặng và các muối vô cơ. Tùy theo yêu cầu của lớp mạ, thành phần trong nước thải chủ yếu là muối các kim loại nặng Cu, Zn, Cr, Ni,…. Ngoài ra, còn có các độc tố sunfat, amoni, xianua, cromat,…., dầu mỡ, chất hoạt đông bề mặt.

Công nghệ xử lý nước thải xi mạ

Nước thải xi mạ có thành phần chất hữu cơ thấp, chủ yếu là muối của các kim loại nặng. Vì vậy, đối tượng cần xử lý chính là các muối kim loại nặng như crom, đồng, sắt, kẽm. Phương pháp chính dùng để xử lý nước thải xi mạ là cơ học, hóa học, hóa lý. Dưới đây là một trong các quy trình xử lý nước thải xi mạ điển hình:

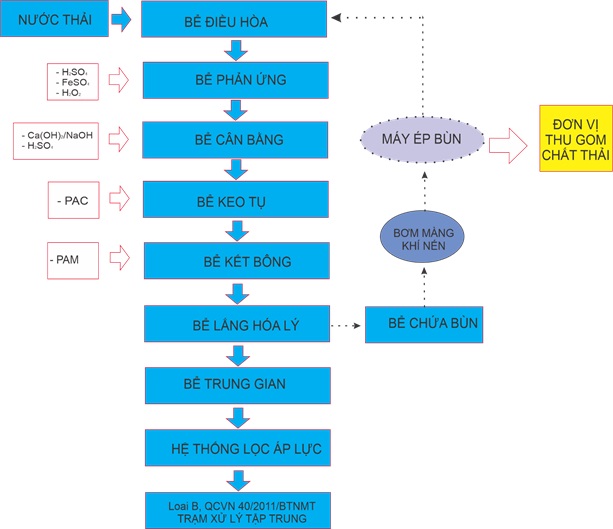

Sơ đồ công nghệ xử lý nước thải xi mạ

Thuyết minh quy trình xử lý nước thải xi mạ

Nước thải từ các khu vực sản xuất được thu gom về hố gom.

Bể Điều hòa

Bể điều hòa tiếp nhận nước thải được bơm từ hố gom. Bể có chức năng ổn định về thành phần, nồng độ và lưu lượng nước thải. Bể được cung cấp khí sục từ dưới lên trên thông qua hệ thống phân phối khí đưới đáy bể.

Bể phản ứng

– Bể phản ứng xảy ra các Phản ứng oxi hóa mạnh để phân giải chất hữu cơ; oxi hóa kim loại nặng thành dạng kết tủa.

– Chất xúc tác của quá trình này có thể bổ sung thêm là FeSO4 xử lý Cr6+ (có tính độc cao) thành Cr3+ ít độc hơn. Sau đó, kết tủa Cr3+ bằng vôi hoặc xút để loại bỏ Cr khỏi dòng nước.

Cr6+ + Fe2+ + H+ –> Cr3+ + Fe3+

Cr3+ + 3OH– –> Cr(OH)3

– Chất oxy hóa cung cấp vào bể là H2O2 kết hợp với FeSO4 tạo thành gốc OH* có thể oxy hóa cao. Nó giúp phân hủy hoàn toàn hợp hữu cơ khó phân hủy trong nước thải.

Fe2+ + H2O2 –> Fe3+ + OH* + OH–

OH* + CHC (cao phân tử) –> CHC (dễ phân hủy) + CO2 + H2O + OH–

……….

– Gốc tự do hydroxyl (OH*) có khả năng oxy hóa rất mạnh. Tốc độ phản ứng oxy hóa rất nhanh và không lựa chọn khi phản ứng với các hợp chất khác nhau. Các gốc hydroxyl này có thể tấn công vào các phân tử chất hữu cơ nhờ vào lực hút của nguyên tử hydro. Các gốc OH* khoáng hóa toàn bộ chất hữu cơ để tạo thành các hợp chất ít độc hại hơn, CO2, H2O.

– Hệ thống kiểm soát pH được lắp nhằm kiểm soát ổn định pH thấp tạo môi trường thuận loại cho quá trình Fenton oxy hóa bậc cao.

Bể cân bằng

Bể cân bằng có tác dụng cân bằng pH nước thải, tạo giá trị pH tối ưu cho quá trình keo tụ tạo bông được hiệu suất cao nhất. Đồng thời bể cân bằng còn có chức năng xử lý một phần muối kim loại hòa tan như muối Zn, Fe, Cr, Pd, gốc phosphat, sunphat,… trong nước thải.

– Thiết bị kiểm soát pH tự động nhận tín hiệu từ đầu dò để điều khiển bơm định lượng NaOH/Ca(OH)2, hoặc axit để cân bằng nước thải có pH trên mức trung tính thích hợp cho các phản ứng kết tủa, keo tụ các kim loại và chất hữu cơ trong nước thải. Ca(OH)2 ngoài vai trò nâng ổn định pH còn có tác dụng kết tủa kim loại Zn, Cr, Fe,… dưới dạng hydroxit không tan. Gốc Ca+ trong nước kết hợp với các góc phosphat, sunphat tạo thành muối kết tủa không tan dễ dàng tách loại bỏ khỏi nước thải qua quá trình keo và lắng.

Zn2+ + OH– –> Zn(OH)2

Fe3+ + OH– –> Fe(OH)3

– Ca(OH)2 có tính keo tụ như phèn nhôm và phèn sắt. Do đó, hiệu suất của quá trình keo tụ sẽ tăng khi có mặt sữa vôi. Sữa vôi đóng vai trò là chất trợ keo. Các hạt rắn trong sữa vôi có vai trò như trung tâm keo tụ làm cho hệ thống có nhiều tâm keo tụ hơn.

Bể Keo tụ

– Hóa chất PAC được cấp vào bể keo tụ. Chúng loại bỏ các kim loại nặng đã kết tủa oxit, xử lý COD trong nước thải.

– Hệ thống định lượng PAC bơm định lượng dung dịch vào nước cần xử lý theo lưu lượng đã tính toán nhằm đạt hiệu quả tốt nhất.

– Chất keo tụ có tác dụng làm cho những hạt rất nhỏ biến thành những hạt lớn lắng xuống.

Bể Tạo bông

– Từ bể keo tụ, nước thải tiếp tục chảy vào bể tạo bông. Trong bể tạo bông, chất trợ keo PAM sẽ được châm vào theo lượng định sẵn. Chúng có tác dụng hình thành các “cầu nối” để liên kết các bông cặn nhỏ lại tạo thành các bông bùn lớn, dễ lắng hơn nhằm nâng cao hiệu quả của bể lắng phía sau. Nước thải từ bể tạo bông sẽ được dẫn qua bể lắng.

Bể lắng

– Tại bể lắng sơ cấp, các bông cặn được lắng xuống bằng phương pháp trọng lực. Bể lắng này giúp loại bỏ các chất rắn lơ lửng TSS, bông bùn và một phần BOD có trong các hạt cặn hữu cơ. Bùn lắng dưới đáy bể lắng được chuyển đến bể chứa bùn bằng 02 bơm bùn hoạt động luân phiên. Phần nước sau lắng sẽ được dẫn sang bể trung gian.

Bể trung gian

Nước sau khi đã lắng bông cặn ở ngăn lắng sẽ được đưa vào bể trung gian. Bể trung gian có vai trò chưa nước tạm thời cho các quá trình xử lý tiếp theo,…

Hệ thống lọc áp lực và than hoạt tính

Nước được bơm cấp qua hệ thống lọc áp lực. Khi đi qua lớp vật liệu lọc, cặn và các tạp chất được giữ lại để nước sạch đi qua.

Nước sau khi lọc được dẫn qua cột than hoạt tính (02 cột). Chúng có tác dụng hấp phụ loại bỏ kim loại, chất hữu cơ trong nước.

Hấp thụ luôn là ưu điểm và đặc tính cơ bản của than hoạt tính theo 2 cơ chế bao gồm: Lọc vật lý, ở giai đoạn này các chất bẩn, tạp chất, chất hữu cơ có kích thước lớn sẽ được giữa lại trên bề mặt của lớp than hoạt tính. Nhờ vậy mà chúng ta có thể dễ dàng loại bỏ những tạp chất này bằng cách sàng lọc. Lọc hấp thụ, bề mặt phân tử than sẽ thu hút các chất hóa học, tạp chất hòa tan trong nước và giữ chúng nằm lại bên trong. Than hoạt tính có tác dụng mạnh với rất nhiều loại hóa chất chứa Clo, Benzen hay các hóa chất công nghiệp hòa tan trong nước và kim loại nặng.

Bể chứa bùn

Bùn hoá lý từ bể lắng bùn hoá lý được chuyển vào chứa trong bể nén bùn. Bể có tác dụng ổn định bùn, nén cô đặc bùn lại. Nước dư sau khi lắng sẽ được chuyển về bể điều hòa tiếp tục xử lý.

Trên đây là một trong các công nghệ xử lý nước thải xi mạ điển hình. Tùy theo mỗi quy trình mạ, Môi trường Hưng Phương sẽ có các giải pháp xử lý nước thải phù hợp. Liên hệ hotline 0904 000 245 để được tư vấn chi tiết hơn.